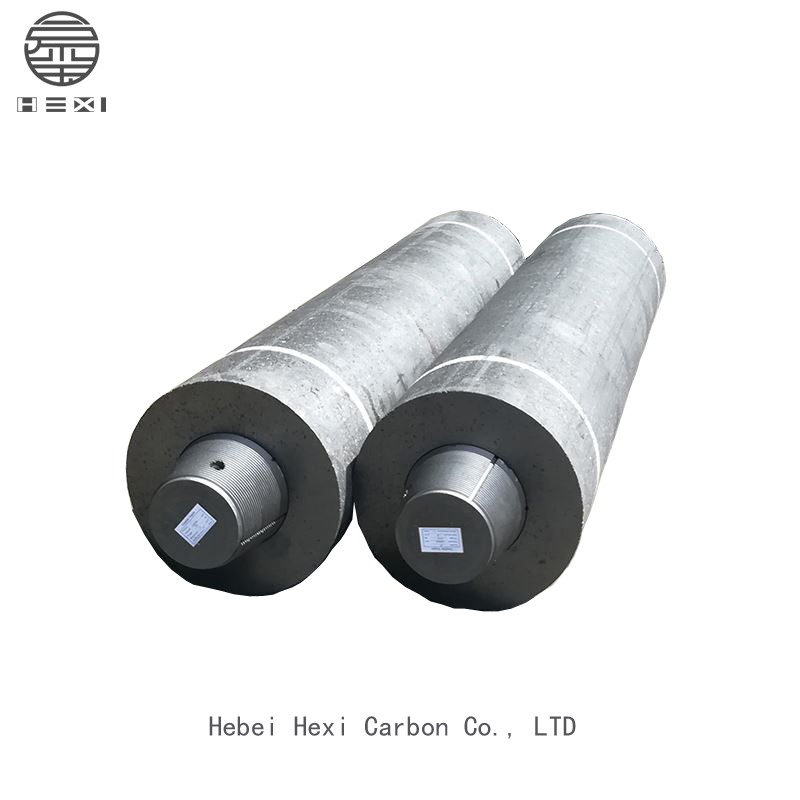

Графитна електрода велике снаге 550 мм

ХП графитна електрода је углавном направљена од нафтног кокса и игличастог кокса, способна је да носи густину струје 18-25А/цм2. Дизајниран је за производњу челика у електричним лучним пећима велике снаге.

Савремене методе производње челика углавном укључују конвертерску производњу челика и производњу челика у електричним пећима. Најосновнија разлика између методе производње челика у електричним пећима и методе производње челика са претварачем је у томе што метода производње челика у електричним пећима користи електричну енергију као извор топлоте, а метода производње челика у електролучној пећи се најчешће користи.

Производња ЕАФ челика се заснива на електричном луку који се ствара пражњењем између електроде и пуњења, који претвара електричну енергију у топлотну енергију у лучном светлу и користи директно дејство зрачења и лука за загревање и топљење метала и шљаке за топљење. челика и легура различитог састава.

Типична својства

| Поређење техничких спецификација за ХП графитну електроду 22" | ||

| Електрода | ||

| Ставка | Јединица | Супплиер Спец |

| Типичне карактеристике Пољака | ||

| Номинал Диаметер | mm | 550 |

| Мак Диаметер | mm | 562 |

| Мин Диаметер | mm | 556 |

| Називна дужина | mm | 1800-2400 |

| Мак Ленгтх | mm | 1900-2500 |

| Мин Ленгтх | mm | 1700-2300 |

| Булк Денсити | г/цм3 | 1.68-1.72 |

| попречна чврстоћа | МПа | ≥10,0 |

| Иоунг' Модулус | ГПа | ≤12,0 |

| Специфични отпор | µΩм | 5.2-6.5 |

| Максимална густина струје | КА/цм2 | 14-22 |

| Цуррент Царриинг Цапацити | A | 34000-53000 |

| (ЦТЕ) | 10-6℃ | ≤2.0 |

| садржај пепела | % | ≤0.2 |

| Типичне карактеристике брадавице (4ТПИ/3ТПИ) | ||

| Булк Денсити | г/цм3 | 1,78-1,83 |

| попречна чврстоћа | МПа | ≥22,0 |

| Иоунг' Модулус | ГПа | ≤15,0 |

| Специфични отпор | µΩм | 3.2-4.3 |

| (ЦТЕ) | 10-6℃ | ≤1.8 |

| садржај пепела | % | ≤0.2 |

Састав графитне електроде

1.Нафтни кокс је црн и порозан, угљеник је главни састав, а садржај пепела је веома низак, углавном испод 0,5%.

Нафтни кокс се може поделити на две врсте сировог кокса и калцинисаног кокса према температури термичке обраде. Први садржи велику количину испарљивих материја и има ниску механичку чврстоћу. Калцинисани кокс се добија калцинацијом сировог кокса.

Нафтни кокс се може поделити на кокс са високим садржајем сумпора (са садржајем сумпора изнад 1,5%), средњим сумпорним коксом (са садржајем сумпора 0,5%-1,5%) и коксом са ниским садржајем сумпора (са садржајем сумпора испод 0,5%) према нивоу сумпора. Графитне електроде и други производи од вештачког графита се углавном производе коришћењем кокса са ниским садржајем сумпора.

2. Игличасти кокс је врста висококвалитетног кокса са очигледном текстуром влакана, посебно ниским коефицијентом топлотног ширења и лаком графитизацијом. Због тога је игличасти кокс кључна сировина за производњу графитних електрода велике снаге или ултра-велике снаге са ниским отпором, малим коефицијентом топлотног ширења и добром отпорношћу на топлотни удар.

3. Смола угља је један од главних производа угљеног катрана након дубоке обраде. То је мешавина више угљоводоника. Угљена смола се користи као везиво и материјал за импрегнацију. Његове перформансе имају велики утицај на квалитет графитних електрода.